5 pytań, które dyrektorzy produkcji zadają przed automatyzacją

Planowanie produkcji w większości firm produkcyjnych teoretycznie odbywa się w systemach ERP. W praktyce rozmowy z dyrektorami produkcji i planowania pokazują jednak inny obraz — świat arkuszy Excel, ręcznego przepisywania danych i harmonogramów tworzonych na podstawie doświadczenia.

Nie jest to kwestia braku systemów. Większość organizacji dysponuje zaawansowanymi rozwiązaniami ERP z modułami planistycznymi. Problem leży gdzie indziej: standardowe moduły często nie odpowiadają na specyficzne potrzeby produkcji, są postrzegane jako zbyt skomplikowane lub niewygodne w codziennej pracy.

Automatyzacja produkcji i jej planowania oznacza przeniesienie procesu do dedykowanej aplikacji, która zastępuje arkusze kalkulacyjne i ręczne operacje. W rozmowach na ten temat często padają te same pytania. Są to uzasadnione obawy, wynikające z wcześniejszych nieudanych prób, ograniczeń budżetowych i strachu przed kolejnym narzędziem, które wyląduje w szufladzie.

W artykule odpowiadam na pięć najczęstszych z nich:

- Jak system będzie działać z naszym ERP-em?

- Czy system zadziała z naszą specyficzną produkcją?

- Jak długo potrwa wdrożenie i czy możemy zacząć małymi krokami?

- Ile system będzie kosztował?

- Czy to będzie kolejny system którego nikt nie używa?

Pytanie 1: Jak system będzie działać z naszym ERP-em?

To pytanie pada w niemal każdej rozmowie. Organizacje mają już system ERP, często po wdrożeniu, które kosztowało setki tysięcy złotych i zajęło miesiące. Perspektywa wprowadzenia kolejnego systemu, który może zakłócić działanie obecnego, budzi naturalne obawy:

- Czy integracja nie zaburzy stabilności obecnych procesów?

- Czy nie będzie konfliktów w danych?

- Czy nie powstanie konieczność wprowadzania tych samych informacji w dwóch miejscach?

- Czy dział IT będzie w stanie to obsłużyć?

Model integracji

System planowania można zintegrować z systemem ERP na kilka sposobów. Najczęściej stosujemy model, w którym zbudowany na zamówienie moduł planistyczny w Oracle APEX współdzieli bazę danych z systemem ERP.

W tym modelu rozwiązanie planistyczne operuje na tej samej bazie danych co ERP. Odczytuje z niej dane o zamówieniach, stanach magazynowych i specyfikacjach materiałowych. Następnie zapisuje do niej zlecenia produkcyjne, rozchody materiałów i potwierdzenia zakończenia operacji.

Kluczowe jest to, że nie modyfikujemy struktury ERP. Nie wprowadzamy zmian w standardowych tabelach systemu ani nie tworzymy zależności, które mogłyby utrudnić przyszłe aktualizacje. ERP pozostaje systemem źródłowym dla danych podstawowych, a moduł planowania staje się narzędziem do efektywniejszego zarządzania nimi w kontekście harmonogramowania.

Przykład z praktyki

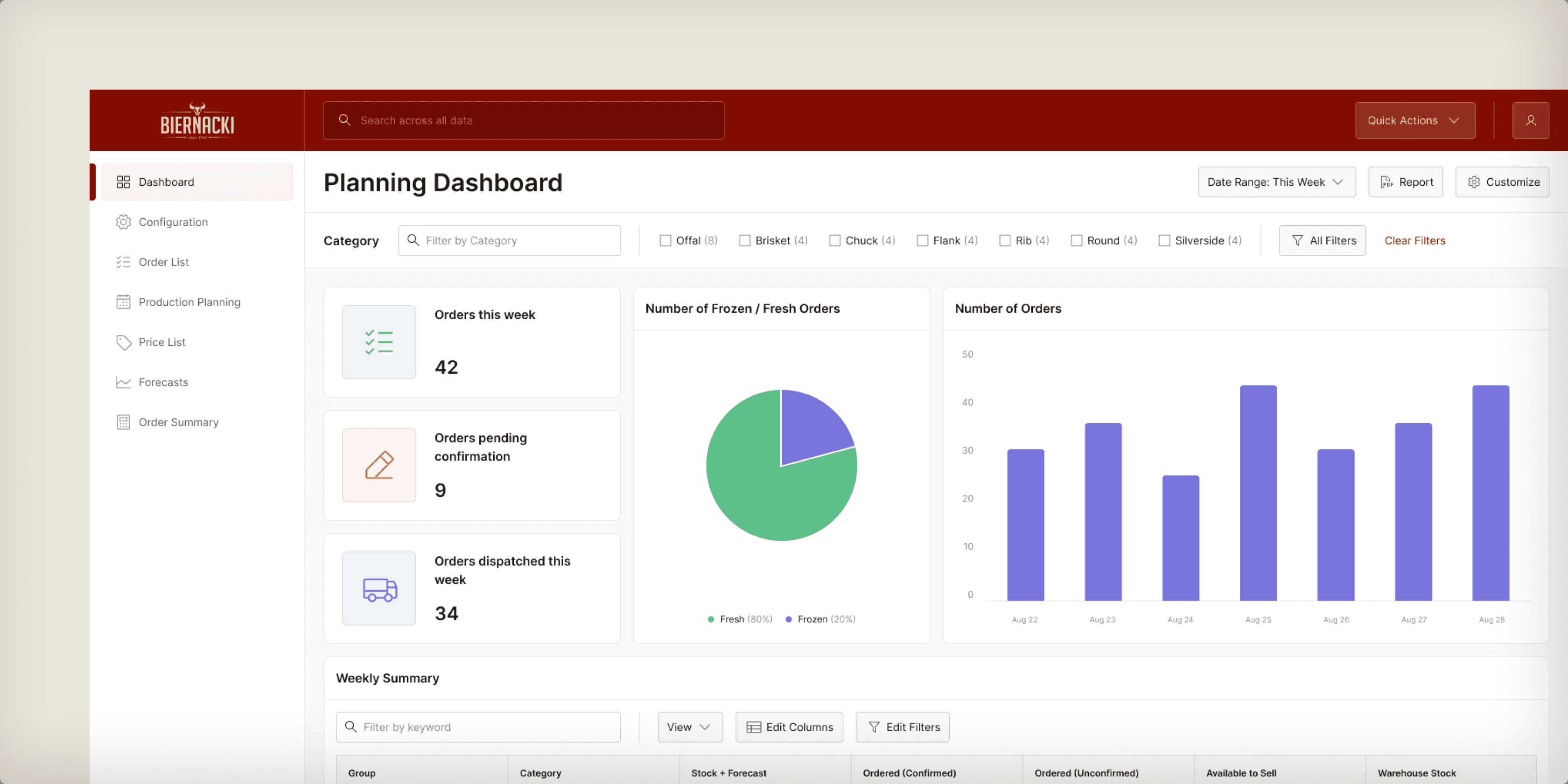

W ZPM Biernacki moduł planowania w systemie Impuls EVO (obecnie znany jako BPSC ERP) nie spełniał oczekiwań zespołu. Dyrektor opisał go jako niewygodny i nieelastyczny, stwierdzając: „Cały plan produkcji jest budowany ręcznie w Excelu na podstawie raportów z ERP”.

Zbudowaliśmy moduł w Oracle APEX, który automatycznie odczytuje zamówienia z systemu Impuls EVO, udostępnia planistom intuicyjny interfejs do harmonogramowania i zapisuje utworzone zlecenia z powrotem do systemu ERP. Impuls pozostał systemem źródłowym, a nowy moduł stał się narzędziem pracy dla zespołu planowania. Nie było duplikacji danych, konfliktów czy problemów z aktualizacjami.

W efekcie wdrożenia Klient zyskał:

- Skrócenie o 75% czasu ręcznego przetwarzania danych.

- Eliminację ręcznego przepisywania danych między systemami.

- Poprawę jakości danych dzięki jednemu źródłu prawdy.

- Przyspieszenie procesu od zamówienia do produkcji.

Więcej szczegółów znajdziesz w naszym case study wdrożenia modułu planistycznego w ZPM Biernacki.

Podsumowując: Kluczowe jest, aby nowy moduł uzupełniał funkcjonalność ERP bez zakłócania jego działania, tworząc spójny i wydajny proces.

Pytanie 2: Czy system zadziała z naszą specyficzną produkcją?

„Nasza produkcja jest bardzo specyficzna” – to zdanie pada w większości rozmów. Każda branża, a czasem każda firma, ma unikalne procesy. Producent mięsa działa inaczej niż producent prefabrykatów betonowych. Zakład produkujący meble na zamówienie ma inną logikę niż producent artykułów spożywczych.

Jednak „specyficzna produkcja” nie oznacza „niemożliwa do zautomatyzowania”.

Dlaczego specyfika produkcji jest dla nas wartością, a nie przeszkodą?

Ponieważ każda firma ma unikalne potrzeby, wypracowaliśmy model pracy, który uwzględnia tę specyfikę:

- Etap 1: Dogłębna analiza procesu. Zanim napiszemy pierwszą linię kodu, szczegółowo mapujemy rzeczywisty proces – nie to, jak jest opisany w dokumentacji, ale jak faktycznie działa. Analizujemy obecne kroki planowania, używane arkusze, przepływ danych i logikę podejmowania decyzji przez planistów.

- Etap 2: Dostosowanie systemu do logiki procesu. Na podstawie analizy tworzymy system, który odzwierciedla rzeczywisty przepływ pracy, automatyzuje powtarzalne operacje i pozostawia kontrolę w rękach ekspertów. Nie próbujemy wpasować procesu w gotowy szablon; budujemy narzędzie dopasowane do tego, jak pracujecie.

- Etap 3: Efekt – system, który przynosi wartość. Rezultatem jest system, który usprawnia procesy, oszczędza czas zespołu i stanowi jedno źródło prawdy o produkcji, oferując znacznie wyższy stopień dostosowania niż standardowe moduły ERP.

Standardowe moduły ERP są projektowane dla szerokiego rynku, przez co są uniwersalne, ale rzadko idealnie dopasowane. Ich dostosowanie jest możliwe, ale często ograniczone ramami dostawcy. Nasze podejście jest inne. Budujemy od podstaw pod Państwa proces, implementując dokładnie tę logikę, której potrzebujecie.

Podsumowując: System stworzony na zamówienie jest zaprojektowany tak, by w pełni wykorzystać unikalną logikę Państwa produkcji, zamieniając specyficzne wymagania w atut, a nie barierę dla automatyzacji.

Pytanie 3: Czy nie powstanie konieczność wprowadzania tych samych informacji w dwóch miejscach?

„Mieliśmy już kilka podejść do automatyzacji planowania i wszystkie nie przyniosły rezultatu” – to kolejne częste stwierdzenie.

Realistyczny harmonogram projektu, od pierwszego warsztatu do uruchomienia działającego systemu, to zazwyczaj 2-4 miesiące. Może to brzmieć optymistycznie w porównaniu z klasycznymi wdrożeniami. Różnica wynika z naszego podejścia: zaczynamy od zrozumienia problemu i szybkiego dostarczenia działającego rozwiązania, a nie od tworzenia obszernej dokumentacji.

Struktura projektu

- Warsztat analityczny (tydzień nr 1-2): Sesja warsztatowa z zespołem planowania, analiza obecnego procesu i narzędzi, a na końcu przygotowanie wyceny.

- Projektowanie rozwiązania (tydzień nr 3-4): Tworzenie makiet interfejsu, wizualizacja ekranów i przepływu pracy oraz zbieranie feedbacku od zespołu planowania.

- Implementacja (miesiąc nr 2-3): Cotygodniowe prezentacje działającej wersji, testowanie na rzeczywistych danych i iteracyjne wprowadzanie poprawek.

- Wdrożenie produkcyjne (miesiąc nr 4): Praca równoległa przez 2-3 tygodnie, szkolenia zespołu i po ostatnich zmianach pełne uruchomienie produkcyjne.

Czynniki wydłużające projekt

Projekty, które przekraczają harmonogram, mają wspólne cechy: niespójne dane w ERP wymagające standaryzacji, zmieniające się wymagania w trakcie implementacji, ograniczona dostępność kluczowych osób lub brak zgody co do docelowego kształtu procesu.

Podsumowując: Dzięki zwinnemu, etapowemu podejściu, które koncentruje się na szybkim dostarczeniu prototypu, pełne wdrożenie można zrealizować w 2-4 miesiące, o ile kluczowe czynniki sukcesu są skutecznie zarządzane.

Pytanie 4: Ile system będzie kosztował?

Nikt nie lubi odpowiedzi „to zależy”, ale rzeczywistość jest taka, że koszty zależą od zakresu automatyzacji. Czynniki wpływające na koszt to m.in. złożoność produkcji, zakres integracji, funkcjonalności i specyfika branży.

To nie są wymówki dla uniknięcia podania konkretnej kwoty. To rzeczywiste czynniki determinujące nakład pracy.

Przedział kosztów w praktyce

Dla modułu planowania produkcji, który eliminuje arkusze kalkulacyjne i integruje się z ERP, jednorazowa inwestycja wynosi zazwyczaj od 70 000 do 140 000 zł. Bez licencji na użytkowników, bez miesięcznych opłat za dostęp do systemu i bez ukrytych kosztów implementacyjnych. Jedyna opcjonalna opłata to wsparcie techniczne, z którego część klientów korzysta, a inni polegają na wewnętrznych działach IT.

Analiza zwrotu z inwestycji

Prosta kalkulacja ROI może wyglądać tak: planista spędza miesiąc na ręcznym planowaniu produkcji w arkuszach. Mnożąc jego wynagrodzenie przez 12 miesięcy, sam koszt czasu pracy wynosi dziesiątki tysięcy złotych rocznie. Usprawniając jego pracę o 75%, jak w przypadku ZPM Biernacki, oszczędności są ogromne.

Do tego należy dodać oszczędności wynikające z unikania błędów:

- błędnie przepisana wartość powodująca opóźnioną wysyłkę,

- pominięte zamówienie prowadzące do utraty kontraktu, czy

- niezauważony konflikt zasobów powodujący przestój maszyny.

Należy również wziąć pod uwagę możliwość szybszej reakcji na zmiany. Prośba klienta o przesunięcie terminu, zamiast godziny przebudowy arkusza, w systemie zajmuje kilka minut. Ta elastyczność ma wymierną wartość biznesową.

Podsumowując: Inwestycja jest jednorazowym kosztem, który zapewnia szybki i czytelny zwrot poprzez eliminację straconych godzin, redukcję kosztownych błędów i zwiększenie elastyczności operacyjnej.

Pytanie 5: Czy to będzie kolejny system którego nikt nie używa?

To pytanie pada rzadziej wprost, ale jest obecne w tle większości rozmów. „Wdrożyliśmy CRM i po trzech miesiącach nikt go nie używał”. „Kupiliśmy moduł w ERP, a zespół wrócił do arkuszy”. Obawa przed kolejną nieudaną inwestycją jest realna.

Obserwowaliśmy to wielokrotnie. Organizacja inwestuje w system, wdraża go, szkoli zespół i formalnie uruchamia. Tydzień później wszyscy wracają do starych metod pracy.

Dlaczego systemy nie są używane?

Do głównych przyczyn możemy zaliczyć:

- Nadmierna złożoność: System wymaga wypełnienia dwudziestu pól, gdy planista potrzebuje pięciu. Każda prosta operacja wymaga dziesięciu kliknięć. W arkuszu to kopiuj-wklej. System przegrywa konkurencję pod względem użyteczności.

- Niedopasowanie do rzeczywistego przepływu pracy: System narzuca sztywną sekwencję pracy, ale w rzeczywistości proces bywa elastyczny. Brak elastyczności sprawia, że użytkownicy go omijają.

- Brak konsultacji z użytkownikami końcowymi: Decyzja pada na poziomie zarządu, a ludzie, którzy mają używać systemu, dowiadują się o tym, gdy jest za późno na zmiany.

Jak tego unikamy?

- Rozmawiamy z użytkownikami końcowymi. Nie tylko z dyrektorem. Prowadzimy sesje z planistami, obserwujemy ich pracę i pytamy o rzeczywiste problemy.

- Pokazujemy działający prototyp w dwa tygodnie. Nie po trzech miesiącach. Planista może wykonać operacje, zobaczyć rezultat i od razu udzielić użytecznej informacji zwrotnej.

- Implementujemy tylko to, co jest rzeczywiście potrzebne. Podstawowe funkcje – harmonogram, odczyt zamówień, zapis zleceń – muszą działać perfekcyjnie. Resztę można dodać później.

Podsumowując: Wysoki poziom adaptacji systemu przez użytkowników osiąga się poprzez zaangażowanie ich od samego początku, budowanie intuicyjnego narzędzia, które rozwiązuje ich konkretne problemy oraz skupienie się na bezbłędnym dostarczeniu kluczowych funkcjonalności.

Podsumowanie

Te pięć pytań, w różnej formie, sprowadza się do tych samych uzasadnionych obaw: strachu przed zakłóceniem działających procesów, inwestycją bez zwrotu i kolejnym nieużywanym narzędziem. To dobre pytania, które powinny być zadawane przed każdą istotną inwestycją w automatyzację.

Automatyzacja planowania produkcji ma sens, gdy eliminuje rzeczywiste problemy — a nie dlatego, że jest modna lub „konkurencja coś wdrożyła”. Ma sens, gdy planiści tracą godziny na ręcznej pracy, gdy brak elastyczności kosztuje organizację konkretne pieniądze, a dane są tak rozproszone, że nikt nie ma pełnego obrazu sytuacji.

Jeśli rozpoznajesz opisane problemy w swojej organizacji i chcesz przedyskutować możliwości automatyzacji, zapraszamy do kontaktu.